ピッキングソリューション

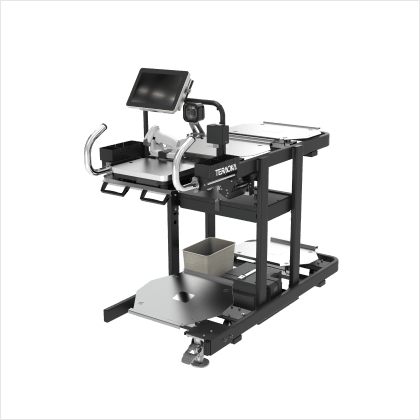

計量器を内蔵し、高い生産性と精度のピッキング作業を実現するピッキングカートシリーズ。

ピッキング効率や作業ミス、梱包作業に関するお悩みを解決するソリューションをご紹介します。

ピッキングソリューション

による3つのポイント

計量器内蔵ピッキングカートによる

高効率・出荷精度・梱包効率改善ソリューション

-

作業効率化 01

-

出荷精度 02

-

梱包効率 03

このようなお悩みの

お客様に最適

- ピッキング作業の効率が悪く、出荷時間に間に合わない

- 商品間違い・数量間違いなどの出荷ミスが多い

- ピッキング後の梱包作業に時間がかかっている

計量器内蔵ピッキングカートが

ピッキングに関わるお悩みを解決します

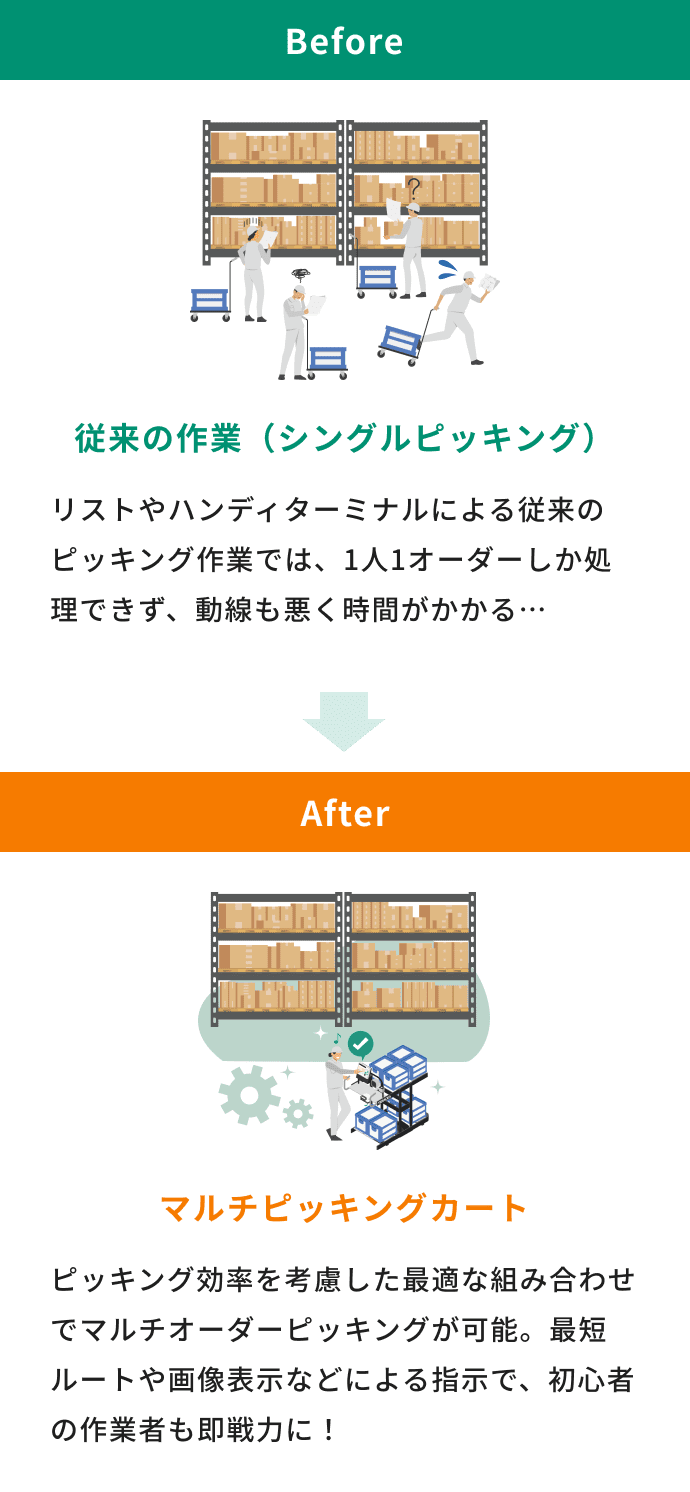

Before

作業効率のお悩み

作業効率のお悩み- お客様からの注文が増えピッキング量が増加…

- 人手不足で作業員が集まらず効率化が必要…

- 集荷時間が前倒しになりピッキング時間を短縮しなければいけない…

After

ピッキング効率アップソリューション

マルチタイプのピッキングカートによって、リストやハンディピッキングではできなかった最大8件のマルチオーダーピッキングが可能に。独自のアルゴリズムで、より効率の良いオーダーの組み合せや走行ルートを算出し、ピッキング作業を効率化。また、電子棚札との連動や自律走行式のカートなどの連携システムによって、さらなる高効率作業を実現しました。

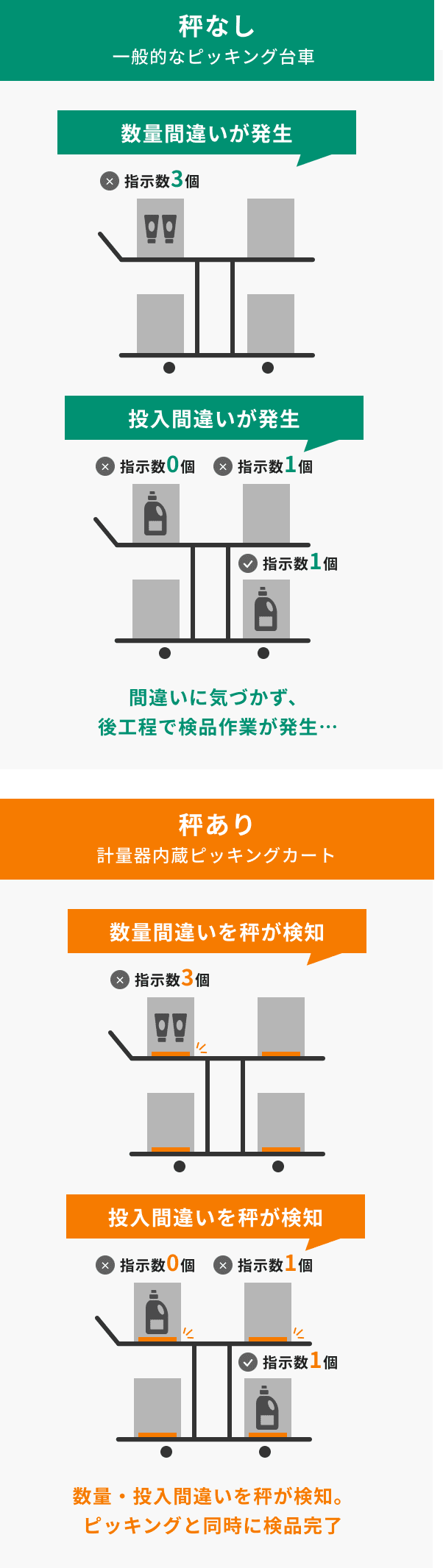

Before

出荷精度のお悩み

出荷精度のお悩み- 注文と違う商品を出荷してしまった…

- オーダー数量より商品を少なく出荷してしまった…

- 顧客から作業改善のクレームが入ってしまった…

After

はかりによる重量検品ソリューション

計量器を内蔵したピッキングカートの活用で、ピッキングと同時に重量検品とバーコード検品を実施できるため、高い精度のピッキング作業を実現。後工程による検品作業も無くせるため、生産性向上にも寄与。

ミスを未然に防ぐことができ、顧客の信用回復に繋がりました。

Before

梱包効率のお悩み

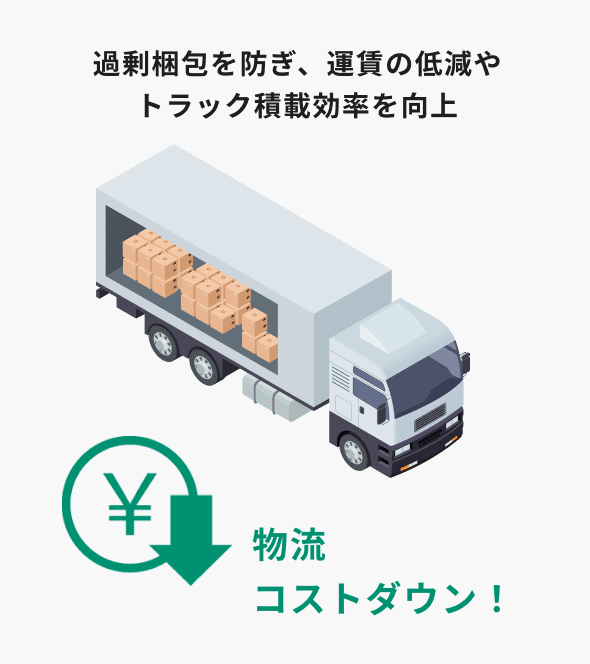

梱包効率のお悩み- ピッキング完了後、カゴから梱包箱への詰め替え作業でミスや手間がかかっている…

- 作業者によって梱包箱の選定に時間がかかる…

- 必要以上に大きな箱に梱包され、配送コストが増加してしまう…

After

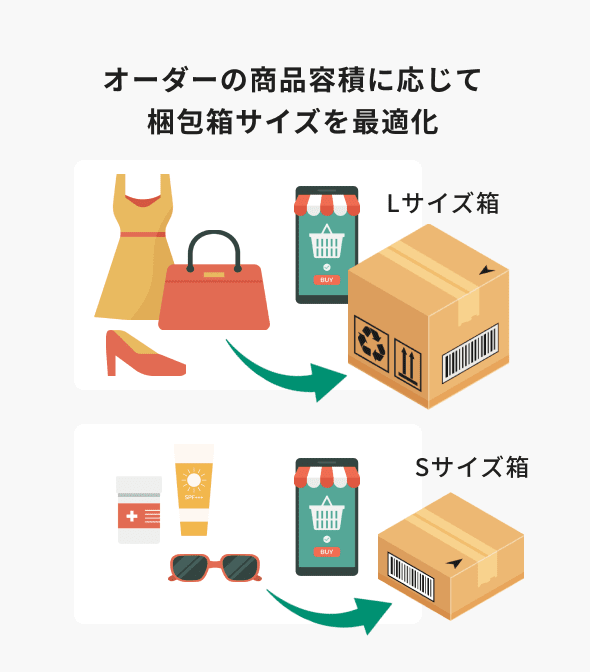

SIZEGATE連携による梱包ソリューション

採寸計量スケールで商品の容積計算を行うことで、オーダー単位の最適な箱サイズ選定が可能になりました。

さらにピッキングカートに梱包箱を直接載せてピッキングすることで、梱包箱の詰め替え作業を削減。箱サイズの適正化は、配送コストの低減だけでなく緩衝材の削減にも繋がり、環境にも優しいピッキングを実現します。

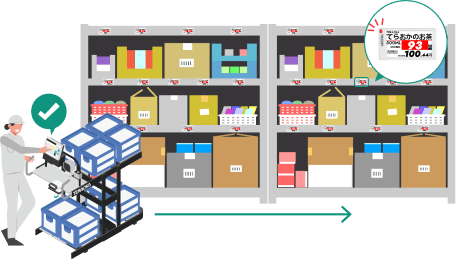

ピッキング効率アップ

ソリューション

マルチタイプ・自律走行タイプなどさまざまなバリエーションや電子棚札などのシステム連携ができる

ピッキングカートによって、作業効率改善を実現します。

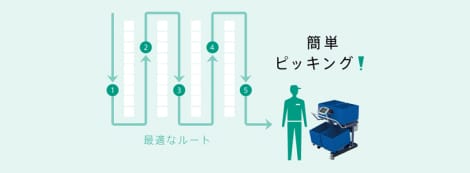

「複数オーダー同時ピッキング」

による作業効率アップ

リストやハンディピッキングでは難しい最大8件のマルチオーダーピッキングが可能に。

独自のアルゴリズムで効率の良いオーダーの組み合わせや走行ルートを算出し、作業スピードを向上します。

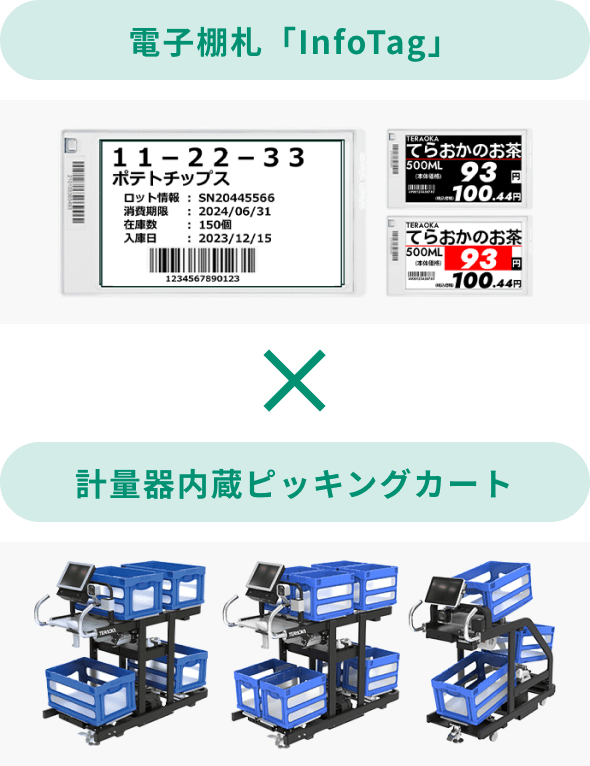

「電子棚札との連動」による

作業効率アップ

電子棚札「InfoTag」で棚ラベルを電子化し、LED点滅することで商品の位置をお知らせ。

ピッキングカートと連動し、ピッキングや棚卸し作業を効率化します。

「AMR型ピッキングカート」

による作業効率アップ

計量器内蔵ピッキングカートに自律走行式(AMR)をラインアップ。

自動で最適ルートを走行し、作業者との協働で省力化を実現します

- ピッキング指示受信後、自律走行で棚まで移動

- 独自のアルゴリズムで最適なルートを自動選択

- 歩行距離が減り作業者の負荷を大幅軽減

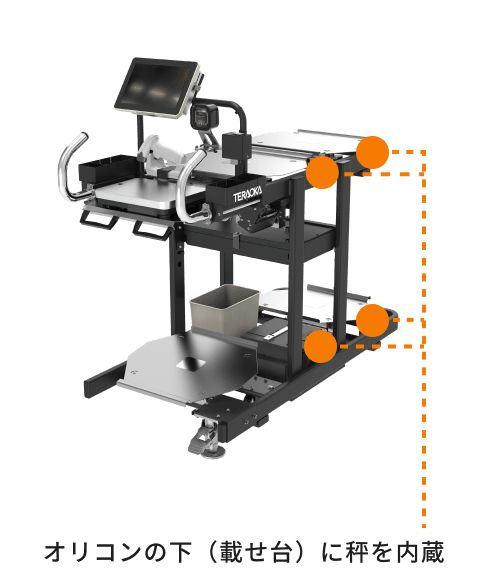

はかりによる重量検品

ソリューション

計量器を内蔵したピッキングカートによる検品機能で

出荷精度の改善を実現します。

はかりによる重量検品で

ピッキングミスを撲滅

ピッキングと同時に重量検品とバーコード検品を実施するため、高い精度のピッキング作業を実現。

後工程による検品作業も無くせるため、生産性を向上します。

より小さくて軽いアイテムも

高精度ピッキング

商品に応じて使い分けられる2種類のはかりを搭載した

「カウンティングカート」をラインアップ。

より小さくて細かいアイテムも高精度なピッキング作業を実現します。

カウンティングカート PKGC-4500

小さくて軽いアイテムの

ピッキング・計数・袋詰めをこれ一台で!

カウンティングカート

工業部品

工業部品 電子部品

電子部品 プラスチック部品

プラスチック部品 アクセサリー

アクセサリー 化粧品

化粧品 文具

文具

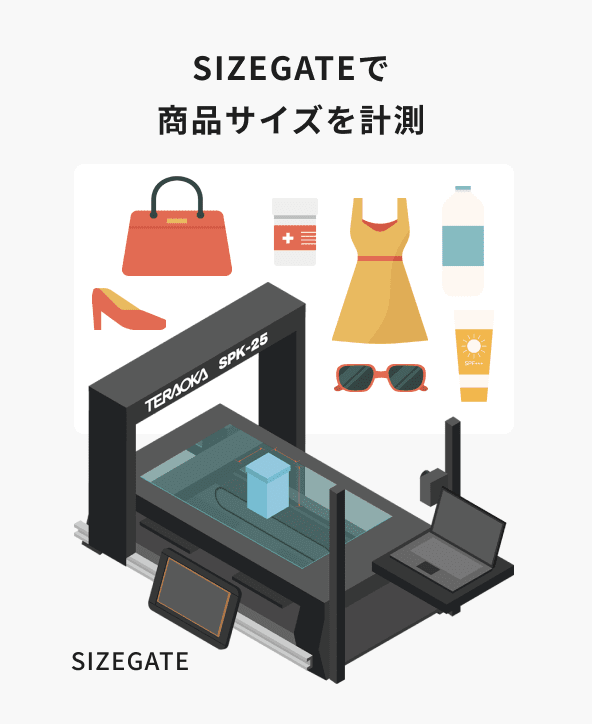

SIZEGATE連携による

梱包ソリューション

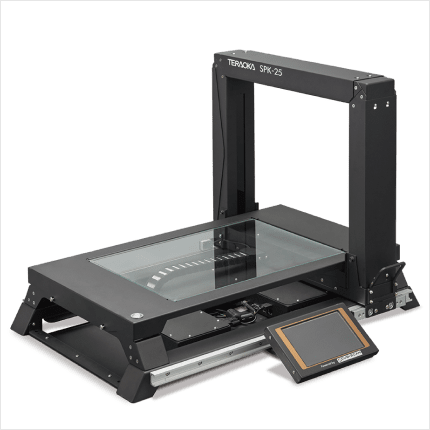

採寸計量器「SIZEGATE」と計量器内蔵ピッキングカートの連携で

効率の良い梱包を実現します。

ピッキングカートとの

連動で梱包効率をアップ

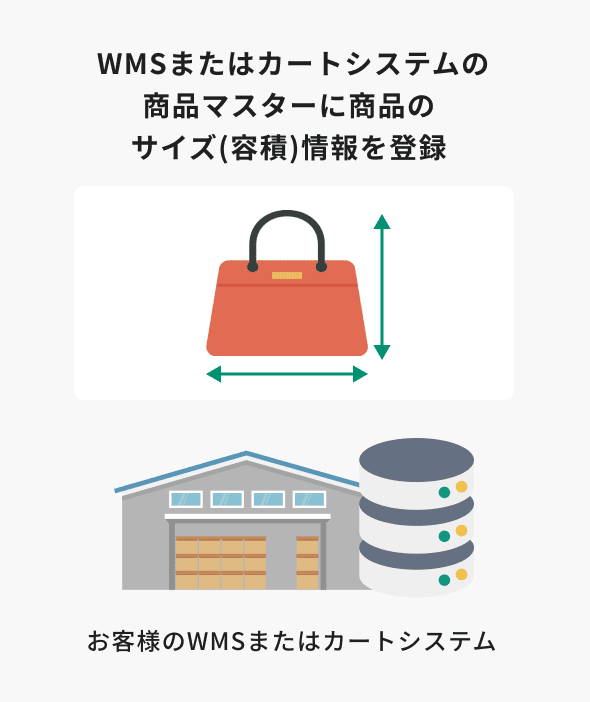

SIZEGATEで商品のサイズマスターを作成し、WMSまたはカートシステムが

オーダーごとの容積を計算することで、最適な箱サイズを作業者に指示します。

物流現場の課題

- ピッキング後、オリコンから梱包箱へ商品の詰め替え作業が発生する。

- 作業者の熟練度によって梱包箱の選び方に差がある。

- 商品より小さいサイズの梱包箱を選んだことによる詰め直し作業が発生する。

- 商品より大きなサイズの梱包箱を選んだことによる配送コストの増加や緩衝材の詰め過ぎが利益を圧迫。

採寸計量器「SIZEGATE」

秤とセンサーを使い、誰でも簡単正確に商品サイズ・重量・画像などの

商品マスターを作ることができる採寸計量器

- ピッキング後の詰め替え作業が不要に

- 商品の容積計算を行うことで、オーダー単位の最適な箱サイズ選定が可能

- 無駄な緩衝材を削減し、コストダウン&エコを実現

ピッキングカートの導入事例

ピッキングカートとSIZEGATEの導入で効率・出荷精度向上を実現。

務改善に貢献した事例をご紹介します。

他にも、お客様に合わせたさまざまな

ソリューションをご提案いたします。

お気軽にお問い合わせください。

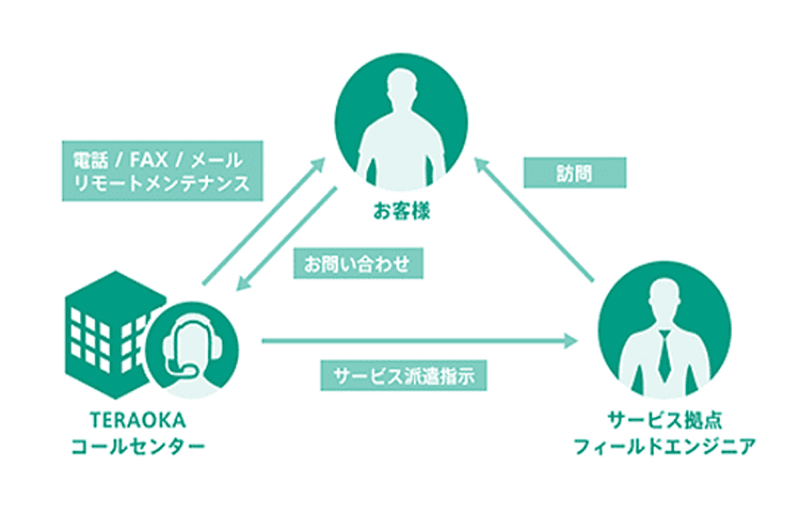

サポート体制

製品導入後も、安心・安全の

サポート体制で

お客様の

ビジネスを支えてまいります。

現場主義という理念のもと、すべてのお客様に満足していただける安心と感動を提供します。

リモートメンテナンス・障害監視

ネットワークを経由してお客様のシステムとTERAOKAリモートセンター

を接続、コンピュータをメンテナンスするサービスです。障害発生時に

はTERAOKAリモートセンターよりお客様のコンピュータを直接操作し、

ダウンタイムを大幅に短縮いたします。

システム全体の稼動状況を24時間365日見守り、万一異変が起こった場

合、即時に検出・監視センターに知らせることでより迅速な対応がで

き、システムの安定稼動を確保いたします。

現場経験7年以上のスタッフが直接お応えするTERAOKAコールセンター

TERAOKAコールセンターでは全国一律フリーダイヤルを採用しています。コールセンターでは全員が現場経験7年以上の

ベテランで構成されており、懇切丁寧で分かりやすいサポートを受けることができます。

また、お客様の機器毎に訪問履歴を管理することにより的確な対応が可能となりました。

2024年コール受付数

528,386件

電話・リモートFIX率

57.3%

電話応答率

92.0%

※お問い合わせの電話に

応対した割合

平均応答時間

5.7秒

※お問い合わせの電話を

取るまでの時間

コールセンターは24時間365日接続が可能です。また状況に応じ適切な人員配置を実施することによりお待たせしないコールセンターを目指しています。

全国140以上の拠点に600名以上のフィールドエンジニア派遣

コールセンターでは全国のフィールドエンジニアの位置情報、行動スケジュールを把握しています。

お客様に最も迅速に対応できるエンジニアを派遣します。